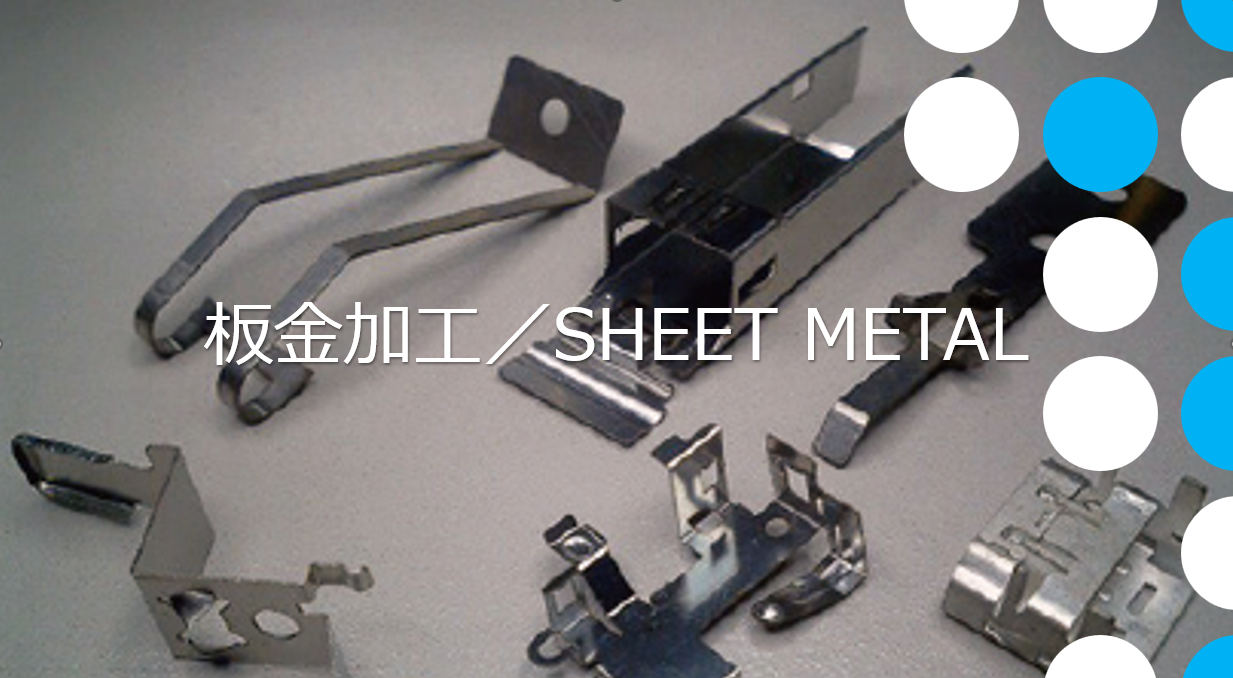

中国での板金加工・試作・小ロットから量産まで

中国での板金加工・試作・小ロットから量産まで

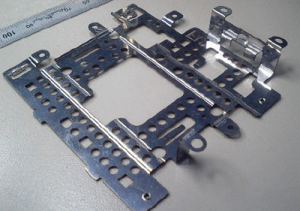

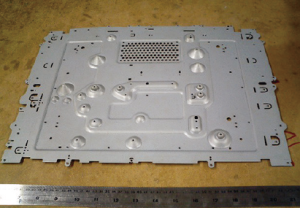

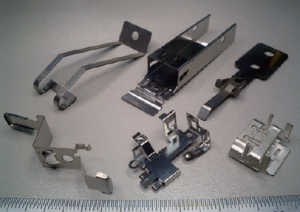

中国にて板金加工に対応いたします。板厚0.1㎜~3㎜程度までの薄板板金加工を得意としています。自社内に溶接設備がありサブASSYを含む形での納品も可能です。OA機器関連 無停電電源装置UPS 空気清浄機関連部品などを生産しております。高精度な加工技術、徹底した品質管理にて対応いたします。日本の場合、溶接、塗装を含む案件は非常に高額となってしまいます。中国にてワンストップにて対応することでお客様のコストダウンにご協力いたします。

|

|

|

|

|

|

|

|

|

|

とくにSPCC/SECCの加工ついては多くの加工実績があります。

SPCCについて

SPCCとは「Steel Plate Cold Commercial」の略で、冷間圧延鋼板です。高炉メーカーから仕入れた熱間圧延軟鋼板を、常温状態で冷間圧延して作られます。主に、曲げ加工やプレス加工、簡単な絞り加工を施すのに適した素材で、柔らかく、成形性・加工性に優れた特徴をもちます。SPCCは、3.2mm以下の板金加工をする場合に最適です。SPCCは冷間圧延で製作されており、未研磨でも材の表面に光沢があり滑らかなため、「ミガキ材」と呼ばれることもあります。別名「圧延材」「コールド」とも呼ばれます。板金加工の場面で使用されることも多く、時計やカメラ、自動車などの部品として使用されるなど、用途も多岐に渡ります。他には絞り用のSPCD(Deep Drawn) 、深絞り用のSPCE(Deep Drawn Extra) などの規格があります。初期のSPCCには油がついていますが、この油がなくなると錆びてしまう性質をもつため、SPCCの加工後は塗装やメッキ処理の後工程を施すなど、錆対策が必須です。他材と比べると安価で加工性にも優れていることから、自動車などの様々な機械部品やワッシャー、スペーサーなどにも使用される身近な金属です。

SPCCの規格・化学成分

SPCCは「JIS G 3141」で冷間圧延鋼板及び鋼帯に規定されている鋼材です。炭素量が少ないことから、炭素を含有した炭素鋼に対して普通鋼とも呼ばれます。一般的な鋼材であるSS400の炭素量がおおよそ0.2%程度であるのに対し、SPCCは炭素量が0.15%以下になるよう規定されています。SPCCは炭素量が少ないため、炭素鋼の中で最も柔らかい材料です。JIS G3141で規定されている鋼材には、SPCCの他に「SPCC-T」「SPCD」「SPCE」「SPCG」の5種の鋼種があり、それぞれ化学成分と機械的性質の違いによって分類されています。SPCCが一般用であるのに対し、SPCC-Tは引張試験の値を保証したもの、SPCDは絞り用、SPCEは深絞り用、SPCFは非時効性深絞り用、SPCGは非時効性長深絞り用です。

規格

|

化学成分規定

| 種類 | 適用厚さ(mm) | C(炭素) | Mn(マンガン) | P(リン) | S(硫黄) |

| SPCC | 0.10~3.2 | 0.15以下 | 0.60以下 | 0.100以下 | 0.050以下 |

| SPCD | 0.15~3.2 | 0.12以下 | 0.50以下 | 0.040以下 | 0.040以下 |

| SPCE | 0.15~3.2 | 0.10以下 | 0.45以下 | 0.030以下 | 0.030以下 |

| SPCF | 0.40~3.2 | 0.08以下 | 0.45以下 | 0.030以下 | 0.030以下 |

| SPCG | 0.40~3.2 | 0.02以下 | 0.25以下 | 0.020以下 | 0.020以下 |

SPCCの板厚と流通

製造コストを抑えたり、欠品リスクを避けるためには、流通性の高い板厚を選定することが重要です。

| 流通性の高いSPCCの板厚 |

| 0.5mm |

| 0.8mm |

| 1.0mm |

| 1.2mm |

| 1.6mm ※安定 |

| 2.0mm ※安定 |

| 2.3mm |

| 2.6mm |

| 2.9mm |

| 3.2mm |

SPCCのメリット・デメリット

| SPCC | |

| メリット | ・高い加工性と成形性 ・加工しやすい ・表面仕上げの美しさ ・板厚精度が高い ・他ステンレス材より安価でコストが抑えられる |

| デメリット | ・酸化しやすい ・加工後の表面処理が必須 |

SPCCのメリット

SPCCの優れている点は、熱間圧延鋼板よりも高い伸びを持つことによる、高い加工性と成形性です。また加工のしやすさに加えて、板厚精度の高さや、表面仕上げの美しさも熱間圧延鋼板に比べて優れています。それでいてステンレス系材料に比べると安価であるため、コストを抑えつつ高品質高精度に仕上げたい場合に適しています。

SPCCのデメリット

SPCCは酸化被膜を落とした鋼材のため、非常に酸化しやすいのがデメリットです。保管状態によって錆が発生することがあるどころか、手で触れただけで酸化が始まってしまいます。SPCCを使用する場合は、基本的に加工後に塗装およびメッキが必須です。塗装・メッキを施せば、建材などとしても十分に使用可能です。

SPCCと他の鉄規格との違い

| 規格 | 強度 | 価格(¥/kg) | 焼き入れ効果 | 溶接性 | 耐食性 |

| SPCC | △ | 130 | × | △ | × |

| SS400 | ◯ | 115 | × | ◯ | × |

| S45C | ◯ | 300 | ◯ | × | × |

| SPHC | △ | 100 | △ | ◯ | × |

| SECC | △ | 150 | × | × | ◯ |

| SGCC | △ | 150 | × | × | ◯ |

| ZAM | △ | 160 | × | × | ◯ |

SPCCと「SPCD」「SPCE」(他冷間圧延鋼板)との違い

SPCCと同じ冷間圧延鋼板には、他にもSPCD(SPC-Deep drawing)、SPCE(SPC-deep drawn Extra)などの種類があります。

SPCCが、曲げ加工・絞り加工に対して一般的である一方、SPCDは「絞り用」とされており、SPCCよりも伸び率が優れているものです。自動車や電機部品の、絞り加工を施す場面で使用される材です。また、SPCEは「深絞り用」と呼ばれ、深絞りが可能なよう薄板になっているものです。車の外板や、ボンネットなど、深絞り加工を要する場面では、SPCEが使用されます。

SPCCと「SPH」「SPHC」「SECC」(他鉄材)の違い

①製造方法と②板厚、この二つの要素でSPH、SPHC、SECCと区別することができます。

| SPCCと他鉄材との違い | ||

| 鉄材名 | 製造方法による違い | 板厚による違い |

| SPCC(ミガキ) | 冷間圧延鋼板 | 0.4~3.2mm |

| SPH(黒皮) | 熱間圧延鋼板 | 1.6~14mm |

| SPHC(酸洗) | 熱間圧延鋼板 | 1.2~14mm |

| SECC(ボンデ) | 電気亜鉛メッキ鋼板 | 0.4~3.2mm |

| SGCC | 溶融亜鉛メッキ鋼板 | 0.25~3.2mm |

| SPTE(ブリキ) | 電気メッキ鋼板 | 0.15~0.6mm |

SPCCとSPHCの違い・使い分け

| SPCC | SPHC |

| Steel Plate Cold Commercial | Steel Plate Hot Commercial |

| 常温で圧延する | 高温で圧延する |

| JIS G3141で規定 | JIS G3131で規定 |

| 精度が高い | 酸化被膜(黒皮)があり錆の進行を抑えられるし、安価 |

SPCCは冷間圧延鋼板(Steel Plate Cold Commercial)であり常温で圧延した鋼板なのに対して、高温で圧延した鋼板のことをSPHC(Steel Plate Hot Commercial)といいます。この2つは規定するJISも異なり、SPCCがJIS G3141で規定されているのに対し、SPHCはJIS G3131で規定されています。SPHCは高温で加工をしているため表面に黒皮と呼ばれる酸化被膜があり、錆の進行を抑える点が、大きくSPCCよりも優れています。その他、SPHCのほうが冷間圧延工程を通らない分、SPCCよりも安価な反面、SPCCに比べると精度はよくないといった特徴があります。

精度が求められる外観面にはSPCCを使用し、見えない部品にはSPHCを使うといった使い分けをすることが多いです。

SPCCとSS400の違い・使い分け

| SPCC | SS400 |

| 冷間圧延鋼板 | 熱間圧延鋼板 |

| 引張強さ 270N/mm2以上 | 引張強さ 400~500N/mm2 |

| 板厚精度や表面粗さに優れる | 強度に優れる |

SPCCとSS400の違いは、強度です。SS400の引張強さが400~500N/mm2と規定されているのに対し、SPCCは270N/mm2以上と強度の面で大きな差があります。一方で、熱間圧延鋼板であるSS400に比べると、冷間圧延鋼板であるSPCCは板厚精度や表面粗さの面で優れています。そのため、構造物など強度が求められる場面ではSS400を、精密板金や筐体など寸法精度が求められる場合にはSPCCと使い分けることが多いです。

SPCCの加工方法

(1)切断

切断は、金属を切り出す、製品製作の最初の工程です。設計図をもとに寸法をチェックし、図面通りに切断して一つ一つの部品に仕上げていきます。SPCCはやわらかい成形性を持っており、加工性がよいため、様々な形状に仕上げられる素材です。切断方法にも種類があり、フライスやレーザー、プレスなど、求める切断加工に応じて、適切な方法を採用します。

(2)曲げ

曲げ加工は、素材を切断して切り出した後に、必要な箇所を折り曲げて加工します。手作業で曲げることもありますが、プレス機を使って曲げるのが主流です。曲げる形状は、V字やU字、L字やZ字など求める形状によって様々です。一言に「曲げる」と言っても、曲げ部分の角度や圧縮、引っ張りのひずみなど、コントロールが難しいため、加工の精密さが必要になります。特にSPCCは鋼板によって規格値のばらつきがある素材です。

(3)溶接

溶接は、金属を溶かして他の金属と接合する加工です。金属に高熱を与えて融解させる方法ひとつでも、火で加熱するほか、電気を流したり、レーザー光で溶かしたりと、様々な溶接方法があります。SPCCは溶接性がよい金属で加工しやすいと言われています。

(4)後処理

金属は、加工後にバリやカエリを除去する作業が必須です。バリやカエリをそのままにしておくと、手に引っかけるなどのケガの危険があります。見た目も美観を損ねるため、削って綺麗に整えます。加工した製品に、塗装や錆防止のコーティングを施すこともあります。

SPCCは特に錆びやすい性質を持つので、錆防止加工は必須の工程です。完全に錆びなくなるわけではありませんが、錆びにくくすることで、金属の寿命を延ばして製品として長持ちさせます。SPCCにおける後処理の重要性をしっかり理解している工場に依頼することが大切です。

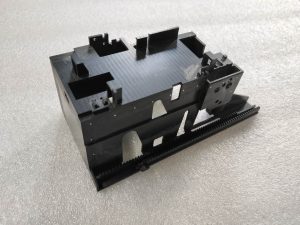

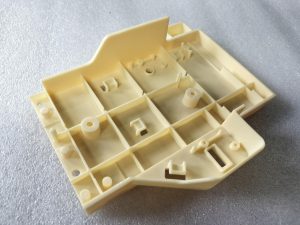

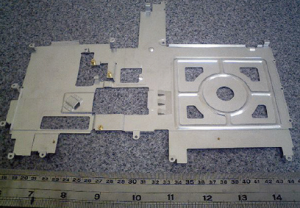

その他 TECH-JOUNEY 加工事例

モックアップ製作以外にも様々な事に対応しております。旋盤、マシニング、板金加工など加工品に関するお困りごとは弊社にお任せください。国内試作、海外調達 数量・図面精度に合わせてご提案いたします。

| A5052 | SUS304 | ABS | POM |

|

|

|

|

|

|

|

|

お問い合わせ

中国、ベトナムをはじめとしたアジアの地域にて金属加工品の生産をいたします。

バンテックは大田区の技術力ある協力工場ネットワークを活用し、貴社のものづくりのお手伝いをします。

メールはこちらから

メールはこちらから