切削加工VS3Dプリンタ 「メリット・デメリット」

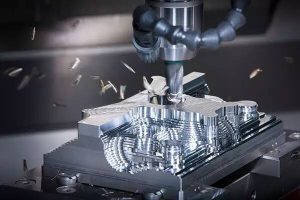

切削加工と3Dプリンタは、両方とも製品の製造や加工に使用される技術ですが、それぞれ異なる特徴と利点があります。切削加工は、削り取ることによって材料を形成する方法です。主にCNC(コンピュータ数値制御)機械を使用して、旋盤やフライス盤などの工具で材料を削り出します。

切削加工のメリット

高い精度と寸法安定性

切削加工は、高い精度と寸法の安定性を実現できます。正確な加工が必要な部品や要素に適しています。

広範な材料対応

切削加工は、金属やプラスチックなどのさまざまな材料に対応できます。硬度や特殊な材料にも対応可能です。

高い耐久性と強度

切削加工によって作られた部品は、一般的に高い耐久性と強度を持ちます。特に金属部品は、高い負荷や厳しい環境に耐えることができます。

3Dプリンタのメリット

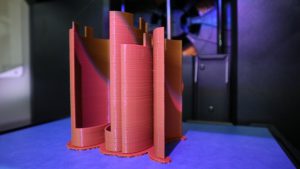

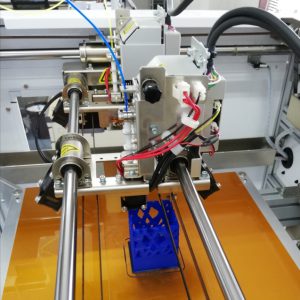

3Dプリンタは、デジタルデータから層状に積み重ねて物体を形成する方法です。特殊なプリンタが使用され、熱可塑性プラスチックや樹脂などの材料を使用します。

複雑な形状の製造

3Dプリンタは複雑な形状や内部構造を持つ部品を容易に製造できます。デジタルデータから直接物体を形成するため、デザインの自由度が高く、カスタマイズや試作に適しています。

短期間での製造

3Dプリンタは迅速な製造が可能です。デジタルデータを入力するだけで製品を作成できるため、生産時間や設備の設置にかかる時間を短縮できます。

ローコストの試作

3Dプリンタを使用することで、低コストで試作品を作成できます。試作の反復が容易であり、デザインの変更や修正が迅速に行えます。

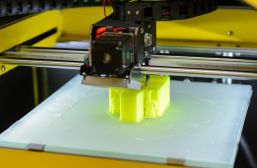

今後が期待される3Dプリンタ技術

3Dプリンティングは、製造業や製品開発に革命をもたらす技術であり、その未来は非常に期待されています。以下に、3Dプリンティングの未来に関するいくつかの可能性を紹介します。

カスタマイズされた製品

3Dプリンティングは、個別のニーズに合わせたカスタマイズされた製品の製造を容易にします。個人や企業は、デジタルデータをベースにして自分自身の製品を設計し、それを3Dプリンタで製造することができます。これにより、製品のパーソナライズや顧客満足度の向上が可能になります。

生産の分散化

3Dプリンティングによって、製造プロセスを地域に分散することができます。製品の設計データをネットワーク経由で共有し、地域ごとに3Dプリンタを活用して製造を行うことで、物流や在庫の削減、環境負荷の軽減が期待されます。

複合材料の利用

3Dプリンティング技術は、異なる材料を組み合わせた複合材料の製造にも応用されています。将来的には、さまざまな物理的・化学的特性を持つ材料を組み合わせて、新たな性能や機能を持つ製品を作り出すことが可能になるでしょう。

医療やバイオテクノロジーへの応用

3Dプリンティングは医療分野やバイオテクノロジーにおいても大きな進展をもたらしています。例えば、人工臓器や義肢の製造、生体組織や器官の再生医療への応用などが期待されています。3Dプリンタを使用することで、個々の患者の特性に合わせたカスタマイズされた医療製品を製造することが可能になります。

メールはこちらから

メールはこちらから