タングステンとは

タングステンは原子番号74の元素で、遷移金属に分類される*レアメタルの一つです。鉄やアルミニウムのように、普段の生活でよく耳にするような金属ではないのですが、実は、私たちの身の回りの様々なところで利用されています。タングステンは、精錬の難度が高かったり、原料となる鉱石の埋蔵量が少ない、あるいは偏在しているといった理由から、レアメタルと呼ばれる金属です。金属としての見た目は銀灰色で、電気抵抗が大きい、融点が高い、金属的に安定している、比重が重いといった特徴があります。特に、比重の重さはタングステンという言葉が重い石という意味を表すことから、その名前についたほどです。産出においての偏在性が高く、産出量の80%が中国です。そのため、日本では、国際状況の変化から供給が途絶えたときのために、国内使用量の60日分を備蓄すると定められています。

*地殻中の存在量が比較的少なかったり、採掘と精錬のコストが高いなどの理由で流通・使用量が少ない非鉄金属

タングステンの特徴

①高い耐熱性

タングステンの融点は、3422℃と、金属の中で最も融点が高いと言われています。その高い耐熱性から、熱処理炉など超高温下で使用される材料として広く活用されています。また、熱膨張率が低く、超高温での形状安定性が極めて高いという点も、タングステンの特徴の一つと言えます。

②高密度で加工が難しい

タングステンの金属密度(比重)は19.3g/cm3と、金とほぼ同じであり、鉄の約2.5倍、鉛と比べても、1.7倍となります。タングステンという言葉は、スウェーデン語で「重い石」という意を持つのですが、その名の通り、非常に重い金属となっています。金属密度が高いことから、放射線遮へい能力に優れているという特徴を持ちます。鉛も同様に、X線やガンマ線などの放射線の遮へい材にもなるのですが、環境負荷が大きく、人体への影響も大きいというデメリットがあります。一方で、タングステンは環境負荷が小さく、さらに放射線遮へい能力においても、鉛より高いため、X線CTなどの医療分野で活躍しています。このように、普段身近に感じない金属ですが、工業用、医療用として私達の生活に密接に関係があります。また、タングステンは硬度が高いという特徴も持っています。炭素などと結びつくことで、さらに硬度が高くなり、モース硬度ではダイヤモンドの10に次ぐ、9にランクされます。タングステンの炭化物であるWC(タングステンカーバイド)はそのように、非常に硬度が高いことから、ドリルや旋盤など、金属の切削工具として広く利用されています。

身近に使われているタングステン

高い耐熱性を活用した使用用途

タングステンの一つ目の性質である、高い耐熱性を利用して、白熱電球のフィラメントや電子レンジのマイクロ波を発生する、マグネトロンに使用されています。なお、以前はフィラメントによく使用されていましたが、近年はLEDが多用されるようになったために、フィラメントとしての需要は減っています。

高い密度を活用した使用用途

また、金属密度(比重)が高いという性質を活かして、釣りの重りやゴルフ道具のウエイト、さらには腕時計の重りなど、比較的狭いスペースにもかかわらず、しっかりした重量が必要な場所において使用されています。

タングステンの用途

| ドリル | 高速度鋼と呼ばれるタングステンと鉄の合金としてドリルに使用されます。高温下において作業する際に、そのドリルの素材に使われる金属が柔らかくなってしまったり、劣化摩耗してしまったりすることを防ぐために、コバルトやニッケルのような金属と一緒にタングステンと鉄が合成され製造されます。こうすることで、ドリルのような金属加工において、高温にさらされる器具に適した金属を作り出せます。 |

| 軍事製品(戦車、徹甲弾など) | その比重の重さ、金属的な安定性、融点の高さは軍事的な利用において活かされています。 |

| フィラメント | 電気抵抗の大きさから、かつて電球のフィラメントに多く使用されていました。しかし、現在はLED電球の普及によって、フィラメントとしての需要は少なくなりつつあります。 |

| 切削工具 | 超硬合金と呼ばれる、炭化タングステンとコバルトの混合の焼成によって作られる素材として、切削工具に使用されます。特に、その硬さから耐摩耗性に優れた工具として使用されます。 |

タングステンの加工の仕方

タングステンは硬度が高く、融点が高いという特徴から、加工が非常に難しい金属として知られています。また、切削加工の被削性の観点から見ても難削材になるので加工の際に注意すべきポイントがあります。

タングステンの旋盤加工

タングステンに旋盤加工を施す場合、チップ素材の選び方で面粗度に差が現れます。例えば、超硬合金(タングステンカーバイドとコバルトを焼結した材料)のチップを用いると、チップの先端形状のすくい角が小さくなり、切りくずの厚さも厚く、切削抵抗が大きくなるため、結果、面粗度が荒くなってしまいます。

超硬度のチップを用いた場合

一方、サーメット(チタン化合物とニッケルやコバルトを焼結した材料)のチップを用いることで、すくい角が大きくなり、切りくずの厚さも薄く、切削抵抗が小さくなるため、面粗度を上げることが可能となります。

タングステンのフライス加工

タングステンのフライス加工においては、荒加工を湿式(水や切削油剤などのクーラントを使いながら加工する方法)で、回転数を落として行い、仕上げ加工を乾式(水や切削油剤などのクーラントを使わずに加工する方法)で行うことにより、安定した仕上がりになります。仕上げ加工を湿式で行うと、刃物が逃げる傾向があり、仕上がりが安定しないので注意が必要です。フライス加工では、加工条件の設定が不適切な場合、特に硬い材料ではワークが熱を持ち、加工硬化を起こすので、適切な加工条件に設定することが重要となります。

タングステンのタップ加工

タングステンのような難削材をタップ加工する際には、大きな負荷が掛かるため、タップが折れやすく、さらに送り速度も制限されるので、加工に非常に長い時間がかかります。そのため、荒加工で穴を空けた後に、通常のタップではなく、プラネットカッタを使用することで、劇的に加工時間を短縮することが可能となります。

海外調達サービスについて

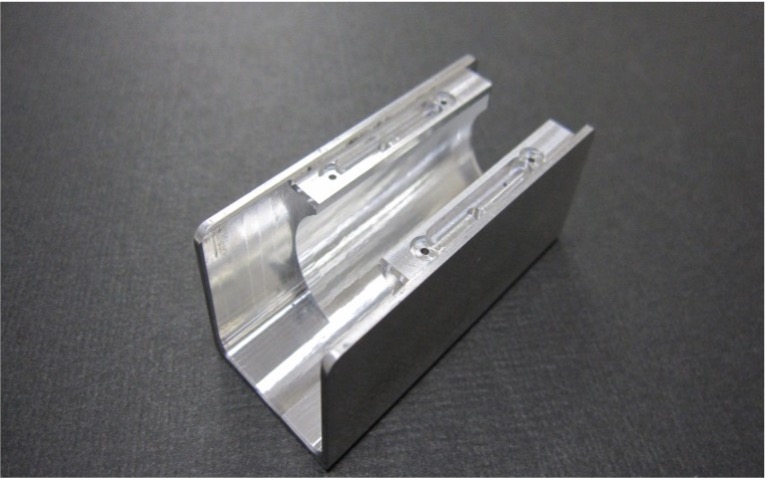

TECH-JOURNEYではお客様の製造・開発品に必要な金属加工部品、樹脂加工部品の生産・調達を行っております。弊社は中国、香港に進出して20年を迎えており、創業50年の金属加工の技術・知識および協力ネットワークを活かして金属加工品の生産・調達をトータルサポート致します。お客様のご依頼内容に応じて、提携先から最適な工場を選定。精度、品質レベルの高い製造工場で部品を加工し、弊社の品質検査を得て日本に出荷いたします。海外の現地工場においても、国内の工場と同様に図面通りの高精度な製品づくりと、多品種に対応する柔軟性の高い製造フローを確立しております。

複雑形状や薄物などの難加工を、小~大径製品まで幅広く対応

マシニング、旋盤、複合旋盤、ローレット加工等対応いたします。また、小~大径製品まで幅広いサイズに対応し、加工が難しい複雑形状や薄物製品までさまざまなご要望にお応えします。アルミ・ステンレス・特殊鋼・銅・真鍮など、材質は幅広く対応いたします。

岐阜精器工業

TECH-JOURNEY

金属・樹脂加工の海外調達、コストダウンなら

メールはこちらから

メールはこちらから