プレス金型とは

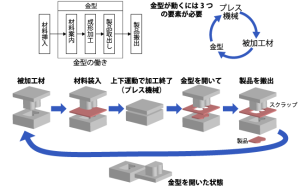

金型は、自動車のドア、パソコンの外装ケース、家電、タイヤ、ビール瓶、ゴム靴、アルミサッシなど、私たちの生活を支えている工業製品を作るために、必要不可欠な存在です。金型は工業製品の大量生産に用いられる特殊な工具のことを言い、金型によって安価な大量生産が可能になります。金型を用いる主な加工方法として、プレス・鍛造・鋳造・板金などがあり、同じ形状を転写する方法で加工するための原形となります。そのため、均一な品を大量に作ることができ、近代産業において重要な役割を担っています。金型による生産は、加工速度の向上や品質の安定、製造原価の低減を図ることができることから、工業製品の量産には欠かせない技術です。プレス加工用の金型は、プレス機械に取り付けた金型で板状の材料を挟み込み、圧力を加えて被加工材を変形させることにより、必要とされる形を作り出します。このプレス金型を用いる加工方法には、「抜き加工」「曲げ加工」「絞り加工」「成形加工」「圧縮加工」など多様な種類があります。

金型の構成部品について

| パンチホルダ、ダイホルダ | 金型の基礎部分で生産する機械への取付箇所となる部品 |

| パンチ、ダイ | 製品に接触して成形に直接関わる部品 |

| ンチプレート、ダイプレート | 製品を成形する部品を組み込む部品 |

| 位置決めピン、ガイドプレート、パイロットパンチ | 材料や製品の位置を決める部品 |

| ストリッパ、ノックアウト | 金型から製品やスクラップを排出する部品 |

| その他 | プレスの上下動作を他の角度に変えるカム機構、異常を検出して機械を停止させるセンサーや金型冷却装置など、様々な機構が組み込まる |

構成部品

プレス金型様々な機能を持つ複数の部品によって構成されています。

パンチホルダ

| 材料 | SS400、S50C(S55C)、FC250、SKS3、A7075 |

パンチ、ダイホルダは、金型をプレス機械に取り付ける部分であると同時に、金型の剛性をサポートしたり、金型の高さ調整やスプリングなどの組込スペースとしての役割もあります。一般的に使われる材料はSS400とS50Cです。鋳鉄は、鋳物ダイセットを使用する際にFC250を使います。多量生産、高剛性を求める時にはSKS3を熱処理(56HRC程度)して使用します。軽量化を求める時は、A7075を使うこともあります。

バッキングプレート

| 材料 | SK3、SK5、SKS3、S50C |

金型の中でバッキングプレートは3箇所に使われます。小径のパンチ等の部品が加工力によってホルダにめり込んでいくのを防ぐバックアップ目的で使用します。その他に、部品の脱落防止(ストリッパバッキングプレート)および高さ調整の目的で使用します。バックアップ目的ではSK材を熱処理(56HRC程度)して使用します。高剛性を求めるならSKS材を使用します。S50Cのように熱処理をしないで使用する材料は、受圧面積の大きなパンチ等部品のバックアップや脱落防止や高さ調整が目的なら使用します。

パンチプレート

| 材料 | SS400、S50C(S55C)、SKS3、SKD11、プリハードン鋼 |

パンチプレートは小さなパンチを保持する目的で使用します。通常は、熱処理をしないSS400、S50Cなどを使用します。多量生産をする金型では、ある程度の硬さを持っているプリハードン鋼や、熱処理をしたSKS3またはSKD11を使用することもあります。SK材が使われることは少なく、ワイヤカット特性から、SKS3に対して加工誤差が気になるならSKD11が使われることもあります。

ストリッパプレート

| 材料 | S50C、プリハードン鋼、SKS3、SKD11 |

ストリッパはかす取りが主機能ですが、材料押さえやパンチ先端をガイドする(パンチガイド)などの二次機能も、重要な役割として持たせることも多くなっています。少量生産でかす取りを主体としたときには、S50Cやプリハードン鋼など熱処理の必要のない材料が使われます。熱処理をしない材料で、材料押さえやパンチガイド機能を持たせることがありますが、ミスパンチを起こしたときにはプレートが変形してしまうことがあります。パンチガイドや材料押さえを付加する際に、SKS3、SKD11といった材料を熱処理して使用します。

ダイプレート

| 材料 | SK材、SKS3、SKD11 |

少量生産の金型では、SK材やSKS3が使われます。標準的にはSKD11です。ワイヤーカット放電加工での金型作りが主流になって、この傾向が定着しました。

入れ子式プレート

金型には、入れ子式(インサートタイプ)のプレートも多く使われます。用途は、ストリッパプレートやダイプレートに多く使われます。本体プレートは、少量生産ではS50Cなどの材料を熱処理しないで使うことがあり、中量以上では、SKS3、SKD11などの材料を熱処理して使用します。入れ子用の材料は、SKD11、SKH51、粉末ハイス鋼および超硬合金などが使われており、メンテナンスのしやすさ、精度および寿命から使い分けます。

パンチ

パンチ材質は、SKS3、SKD11、SKH51および粉末ハイス、超硬合金などが使われます。SKD11が標準です。少量生産にはSKS3が使われることもあります。SKH51は形状が小さいときや、じん性を必要とするときに使用します。粉末ハイス、超硬合金は耐摩耗性や生産量が多い時に使用します。

材質

金型を構成する各部品がそれぞれの役割を果たして効率よく機能するためには、用いられる素材の選択が重要になります。素材の選択においては、耐摩耗性・機械的性質・熱処理性・機械加工性などの性能を確認した上で、各部品が担う役割に応じて選定をします。

| 一般構造用圧延鋼材(SS400) | 普通鋼や生材とも呼ばれる鋼材。熱処理を行わずにパンチホルダやダイホルダなどに使用。 |

| 機械構造用炭素鋼鋼材(S10C~S58C) | 一般構造用圧延鋼材より炭素含有量が多いため強度が高く、主にパンチプレートやストリッパに用いられる |

| 炭素工具鋼鋼材(SK1~SK5) | SK3やSK5を使うことが多く、高精度を要する部品には歪み防止のため熱処理をせずに使用する |

| 特殊工具鋼鋼材(SKS3/SKS93) | 熱処理性や耐摩耗性に優れ、切削性も良いことから多く使われ、主にパンチやダイに用いられる |

| ダイス鋼(SKD11) | 特殊工具鋼よりさらに耐摩耗性に優れ、熱処理やワイヤ放電加工での変形が少ないなど使い勝手が良いため、幅広く用いられる |

| 高速度工具鋼鋼材(SKH51) | ハイスとも呼ばれ、耐摩耗性や耐熱性及び靭性に優れる鋼材でコアピンやエジェクタピンなどに用いられる |

| 超硬合金(WC-Co | 金型材料の中で最も耐摩耗性に優れ、研削や放電加工も容易に行えることから、耐摩耗性を要する部品に多用される |

金型の種類

プレス金型は加工する製品の形状等条件により適する形式が複数あり、それらは主に以下の4種類に分類することができます。順送やトランスファーによる自動搬送で行われる加工が発展したことにより、高精度な製品を大量かつ高速で生産することが可能となりました。

| 順送型(プログレッシブ型・Progressive Die) | 1つの金型内に複数の工程を等間隔で配列し、コイル材に製品がつながった状態で送りながら連続加工する金型 |

| トランスファ型(Transfer Die) | 1台のプレス機械に単発型を配列し、フィードバーで製品を次工程へ搬送して連続で加工をする一般とは異なる機構を備えた金型 |

| 単発型(Single Mold) | 人が手作業で材料や半製品を出し入れし、各工程を順番に加工していく昔ながらの金型で、機能や構造は比較的単純 |

| ファインブランキング型(Fine Blanking) | 材料の上下を固定することで、静水圧効果を利用して平滑なせん断面を作り出す精密打ち抜き金型 |

高度な金型設計技術

プレス加工の中で最も難しいとされる絞り加工用の金型において、金型構造を規格化するなど、量産での使用における段取や保守のしやすさにも配慮した設計をしております。3D-CAD/CAMを利用して設計を行っておりますので、設計変更等のご要望にも即座に対応することが可能です。

設計段階での高度なシミュレーション技術

金型製造のための豊富な加工設備

金型を内製するために最新鋭の工作機械を保有しており、短納期対応も可能です。さらに、万が一金型にトラブルが発生した場合には迅速な修復&メンテナンスが可能です。金型製造工場は、室温を一定に保つ環境が構築されていて、僅かな温度変化が及ぼす工作機械や素材の寸法変動を排除し、高精度な金型の製作をしております。

金型設計・製作から量産まで一貫対応

高度な金型製作技術をベースに、試作から 量産まで手掛ける一貫体制を構築しています。 また、金型設計から金型の起工、製品の量産化まで弊社にて一貫して承ります。

金型製造からプレス加工まで完全内製化

金型製造だけの対応も可能ですが、弊社なら金型の設計・製作からプレス加工/量産まで一貫して対応可能です。どれだけ優れた金型を製造しても、量産を継続する中では様々なトラブルが起こり得ます。金型製造からプレス加工までを完全内製化することにより、トラブル発生リスクを最小限に抑え、加工工程全体の責任を担います。

メールはこちらから

メールはこちらから