真空注型に使用される材料と特徴

真空注型とは??

マスターモデルをもとにシリコーンゴムで型を作成し、真空状態の中で硬化する注型用樹脂を注いで、複製品を製作する技術となります。弊社ではモックアップ、試作品製作にてこの手法利用して生産を行うことがあります。真空注型の御依頼はテックジャーに是非ともご相談ください。

ナイロン注型・粉末造形・ウレタン注型などのプラスチック試作なら二幸技研様参照

テックジャーニー加工事例

|

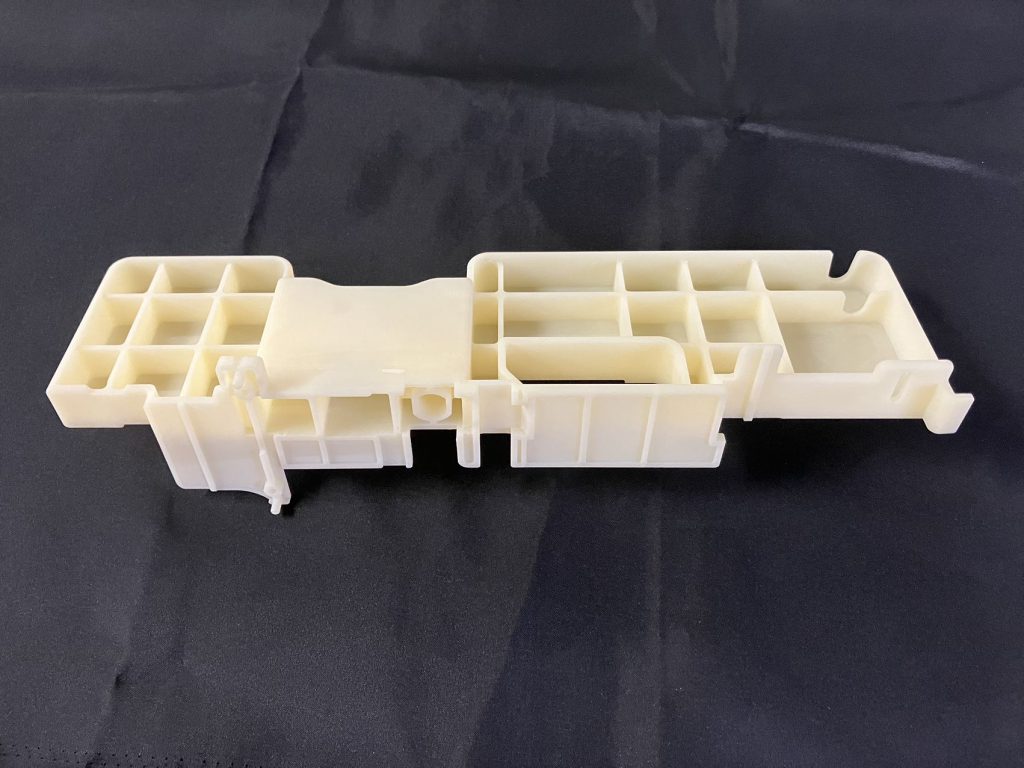

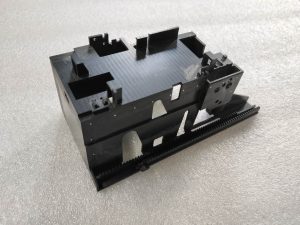

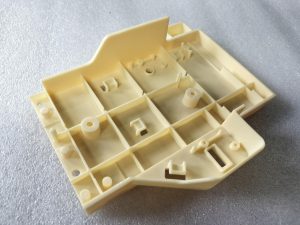

テックジャーニーではマスターの製作から金型製作まで一貫して対応することが可能です。中国、ベトナムの連携工場にて低コスト、短納期で対応いたします。ABSライク加工事例 |

真空注型に使用される材料と特徴

シリコン注型(シリコンモールドキャスティング)は、主にプロトタイピングや少量生産に使用され、柔軟で複雑な形状の製品を作るのに適しています。この方法では、シリコンモールドを用いて、さまざまな樹脂や合成材料を注入し、製品を成形します。以下に、シリコン注型に使用される主な材料とその特徴を紹介します。

1. ウレタン樹脂

- 特徴: 硬度が幅広く選べ、硬質からゴム状まで調整可能です。硬化時間が短く、迅速な成形が可能で、耐久性と耐摩耗性も優れています。

- 用途: 試作部品、少量生産部品、家電製品の筐体、玩具、車の内装部品など。

- メリット: 比較的安価で、細かいディテールが再現しやすく、成形がしやすい材料です。

- デメリット: 長期間使用する場合は、紫外線や高温による劣化が早く、耐熱性や耐薬品性がそれほど高くないこともあります。

2. エポキシ樹脂

- 特徴: 高い機械強度と耐薬品性を持ち、熱硬化型で硬化後は高硬度になります。耐熱性にも優れており、特に耐摩耗性が必要な製品に適しています。

- 用途: 電子部品のエンクロージャー、機械部品、工業用プロトタイプ部品など。

- メリット: 安定した寸法精度を提供し、長期間の使用にも向いています。また、透明で硬化するタイプもあるため、美しい仕上がりが求められる部品にも使用可能です。

- デメリット: ウレタンより硬化時間が長く、注型作業が少し複雑になります。また、柔軟性が低く、衝撃吸収には向きません。

3. シリコーンゴム

- 特徴: 弾力性が高く、耐熱性や耐寒性が非常に優れており、複雑な形状の成形にも対応します。また、化学的に安定しており、食品安全性の高いグレードもあります。

- 用途: パッキン、シール、スポーツ用品、医療用具、キッチン用品など。

- メリット: 耐候性や耐オゾン性も優れ、外部環境に強いため、長期的な使用が可能です。柔軟性が高く、変形しやすい製品の成形に適しています。

- デメリット: 成形コストがやや高く、硬度調整が難しい場合もあります。また、硬度や透明度の種類が他の樹脂に比べて限られることもあります。

4. ポリウレタンエラストマー(PUエラストマー)

- 特徴: 高い弾力性、耐摩耗性、耐衝撃性を持つ合成ゴムで、硬度の調整が可能です。ウレタン樹脂の一種ですが、よりゴムに近い性質を持ちます。

- 用途: バンパー、保護カバー、工業部品、玩具部品、グリップ部材など。

- メリット: 弾力性や耐摩耗性に優れ、機械部品や高負荷部品のプロトタイピングに適しています。

- デメリット: 紫外線に弱く、屋外での長期使用は難しい場合があります。また、硬度が高い場合には成形時に脱型が難しいことがあります。

5. ABSライクレジン

- 特徴: ABS樹脂に似た特性を持ち、強度、剛性、耐衝撃性に優れています。3Dプリンター用のレジンや少量生産用の樹脂としても使用されることが多いです。

- 用途: 電子機器のプロトタイプ、外装部品、自動車部品など。

- メリット: 仕上がりがきれいで、実際のABS成形品に近い見た目と質感が得られます。プロトタイピングから小ロット生産まで対応可能です。

- デメリット: ウレタンやシリコーンほどの柔軟性や耐久性はなく、屋外用途にはあまり適していません。

6. 高透明ポリウレタン(透明樹脂)

- 特徴: 透明度が高く、ガラスやアクリルに似た外観の仕上がりが得られる材料です。耐衝撃性にも優れており、インテリア製品などの透明部品に適しています。

- 用途: 照明カバー、ディスプレイ用プロトタイプ、電子機器の窓、光学製品の試作品など。

- メリット: 高い透明度と衝撃耐性を持ち、インテリアデザインや電子機器の外装など、美観が求められる用途に向いています。

- デメリット: 紫外線や経年によって透明度が低下することがあり、屋外での使用には向きません。

7. ナイロンライクレジン

- 特徴: 高い耐熱性、耐摩耗性を持ち、機械強度に優れています。柔軟性は低いですが、耐衝撃性があり、強度が求められる用途に向いています。

- 用途: 工業部品、歯車、固定具、機械部品など。

- メリット: ナイロンのような高強度と耐摩耗性があり、機械部品や産業機器の試作に最適です。

- デメリット: シリコーン型から脱型する際に、複雑な形状のものは成形が難しい場合があります。また、硬化後は弾力性が低く、衝撃吸収性には向きません。

まとめ

シリコン注型に使用される材料は、成形のしやすさ、機械強度、柔軟性、耐熱性、透明性など、用途や製品の特性に応じて選定する必要があります。プロトタイプとしての用途が多いシリコン注型では、製品の最終的な特性に似た材料を選ぶことで、実際の製品の使用感や見た目に近い評価が可能となります。

その他 TECH-JOUNEY 加工事例

真空注型以外にも様々な加工に対応しております。旋盤、マシニング、板金加工など加工品に関するお困りごとは弊社にお任せください。国内試作、海外調達 数量・図面精度に合わせてご提案いたします。

| A5052 | SUS304 | ABS | POM |

|

|

|

|

|

|

|

|

お問い合わせ

中国、ベトナムをはじめとしたアジアの地域にて金属加工品の生産をいたします。

バンテックは大田区の技術力ある協力工場ネットワークを活用し、貴社のものづくりのお手伝いをします。

メールはこちらから

メールはこちらから