ロストワックスとMIMの違い メリットデメリット

ロストワックス法とMIM(Metal Injection Molding、金属射出成形法)は、複雑な形状の金属部品を製造するための2つの主要な加工方法です。それぞれに特徴があり、部品の形状や製造コスト、品質の要求によって使い分けられています。

弊社は海外調達にてMIM・ロストワックス品を提供いたします。金型の設計から試作トライ、量産まで対応いたします。

MIM・ロストワックスの加工はTECH-JOUNEYにお任せください。

ロストワックス法(Investment Casting)

MIM(Metal Injection Molding、金属射出成形法)

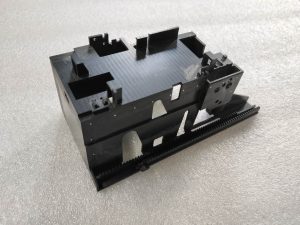

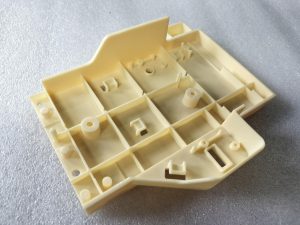

MIMは、プラスチック射出成形に似たプロセスを使用して金属部品を製造する方法です。金属粉末と結合材を混ぜてペレット状にし、射出成形機で成形した後、結合材を除去して焼結します。このプロセスにより、金属粉末が密に詰まった部品が完成します。

■メリット

- 大量生産に向いている:射出成形プロセスを使用するため、短時間で多くの部品を製造可能です。

- 複雑な形状が製造可能:金型の形状に依存するため、細かい形状や複雑なパターンも再現可能です。

- 追加加工が少ない:射出成形で精度の高い部品を作成できるため、追加の仕上げ加工が少なく済みます。

■デメリット

- 材料の制約:MIMに使用できる材料は、主に特定の粉末金属に限られます。また、耐熱性の高い合金などは適用しにくい場合があります。

- 高額な金型コスト:金型の製造コストが高くなるため、少量生産には不向きです。

- 寸法精度の制約:焼結プロセスによる収縮が発生するため、精密な寸法管理が難しい場合があります。

|

|

|

|

ロストワックス法とMIMの使い分け

ロストワックス法は、特に小ロットで高精度の部品が求められる場合に適しています。精密部品や装飾品、複雑で大きな金属部品の製造に強みがあります。

一方、MIMは大量生産に向いており、比較的小さく、複雑な形状の部品に向いています。精密な寸法が求められる電子部品、自動車の小型機構部品、医療機器などの製造に多く用いられます。

それぞれの方法には一長一短があり、製造コスト、製品の複雑さ、精度などの要求に応じて選択されます。弊社はお客様の図面を確認して最適な加工方法を提案いたします。

その他 TECH-JOUNEY 加工事例

MIM・ロストワックス以外にも様々な材料に対応しております。旋盤、マシニング、板金加工など加工品に関するお困りごとは弊社にお任せください。国内試作、海外調達 数量・図面精度に合わせてご提案いたします。

| A5052 | SUS304 | ABS | POM |

|

|

|

|

|

|

|

|

お問い合わせ

中国、ベトナムをはじめとしたアジアの地域にて金属加工品の生産をいたします。

バンテックは大田区の技術力ある協力工場ネットワークを活用し、貴社のものづくりのお手伝いをします。

メールはこちらから

メールはこちらから